Một khu phức hợp du lịch văn hóa lớn tạo ra lượng lớn chất thải thực phẩm hàng ngày với thành phần phức tạp, bao gồm thức ăn thừa, nước thải dầu mỡ và túi ni lông. Phương pháp xử lý hiện tại gặp phải các vấn đề như mùi hôi mạnh, tắc nghẽn thường xuyên và chi phí nhân công cao, đòi hỏi phải nâng cấp tự động hóa khẩn cấp.

Thách thức vận hành

Tính ăn mòn cao: Chất thải lên men trở nên có tính axit, dễ dàng ăn mòn thiết bị

Dễ bị quấn và tắc nghẽn: Các vật liệu có sợi dài như túi ni lông dễ dàng mắc vào thiết bị vận chuyển truyền thống

Yêu cầu vệ sinh cao: Kiểm soát mùi và dễ dàng vệ sinh thiết bị là điều cần thiết

Giải pháp

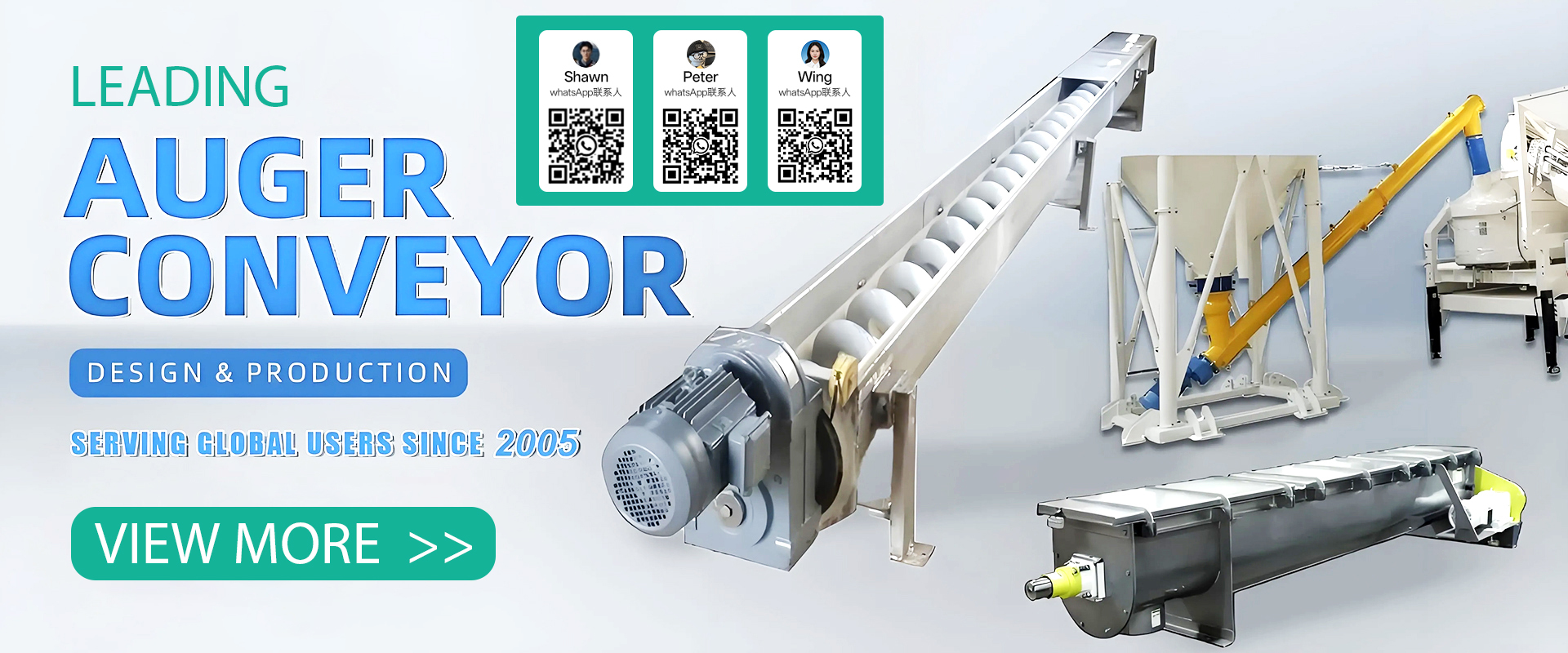

Triển khai băng tải trục vít không trục bằng thép không gỉ 304 với các ưu điểm công nghệ cốt lõi:

Thiết kế không trục: Loại bỏ trục trung tâm bằng lưỡi vít hình dải băng, cho phép túi ni lông và mảnh vụn đi qua trực tiếp để giải quyết hoàn toàn các vấn đề quấn và tăng hiệu quả vận chuyển hơn 30%

Cấu tạo thép không gỉ: Cả máng và lưỡi đều được làm bằng thép không gỉ 304, chống ăn mòn axit và kiềm. Tuổi thọ sử dụng gấp 2-3 lần thiết bị thép carbon, bề mặt nhẵn dễ vệ sinh.

Vận chuyển kín hoàn toàn: Được trang bị các tấm che kín để ngăn chặn hiệu quả rò rỉ mùi và cải thiện môi trường làm việc.

Bố trí linh hoạt: Hỗ trợ vận chuyển cả theo chiều ngang và chiều nghiêng để thích ứng với bố cục công trường.

Kết quả ứng dụng

Cải thiện hiệu quả: Vận chuyển liên tục tự động giảm chi phí nhân công và đảm bảo nguồn cấp ổn định cho các dây chuyền sản xuất hạ nguồn.

Giảm tỷ lệ hỏng hóc: Thiết kế chống quấn giảm tỷ lệ hỏng hóc hơn 70%.

Cải thiện môi trường: Vận chuyển kín giảm thiểu mùi hôi; thép không gỉ tạo điều kiện vệ sinh hàng ngày, đáp ứng các tiêu chuẩn môi trường nghiêm ngặt.

Kết luận

Với các ưu điểm bao gồm chống ăn mòn, chống quấn và dễ vệ sinh, băng tải trục vít không trục bằng thép không gỉ cung cấp một giải pháp hiệu quả và đáng tin cậy để xử lý các vật liệu phức tạp như chất thải thực phẩm. Nó là một lựa chọn lý tưởng cho việc nâng cấp môi trường.

Trong sản xuất vật liệu pin năng lượng mới, quá trình vận chuyển phosphate sắt sau khi khô thường phải đối mặt với ba thách thức lớn: dính vào tường, hao mòn và ô nhiễm kim loại.000 tấn mỗi năm dây chuyền sản xuất vật liệu cathode thông qua hai trục thép không gỉ conveyors vít để đạt được ổn định, sạch, và liên tục vận chuyển vật liệu.

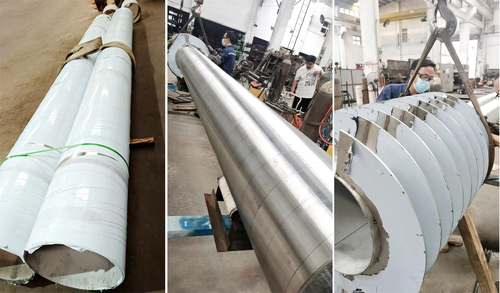

Thiết kế phù hợp với đặc điểm vật liệu

Vật liệu được vận chuyển là bột phốt phốt sắt khô với mật độ bulk khoảng 0,8 g/cm3, có độ mài mòn cao và nhạy cảm với hàm lượng sắt.Toàn bộ đơn vị được xây dựng từ 304 thép không gỉ, với lưỡi dao trải qua điều trị làm cứng nitriding để đạt được độ cứng bề mặt vượt quá HV900, chống cắt hạt hiệu quả.Các lớp lót chống mòn có thể thay thế được lắp đặt trên các bức tường vỏ bên trong kéo dài tuổi thọ của thiết bị trong khi giảm tần suất bảo trì.

Tự làm sạch thông qua nối hai trục

Để giải quyết xu hướng nối cầu và dính, một cấu trúc hai trục có đường kính bằng nhau quay theo hướng ngược lại được sử dụng.đồng thời thúc đẩy vật liệu trong khi cạo ra các trầm tích từ các lưỡi dao đối diệnĐiều này làm giảm đáng kể sự tích tụ dư thừa ở đáy, loại bỏ rủi ro tắc nghẽn tại nguồn và đảm bảo hoạt động liên tục.

Dập và truyền đảm bảo hoạt động lâu dài

Các dải niêm phong PTFE được lắp đặt ở cả cổng đầu vào / đầu ra và tấm nắp.đáp ứng các điều kiện áp suất âm nhẹ và kiểm soát hiệu quả rò rỉ bụi. Kết thúc ổ đĩa sử dụng một máy giảm tải gắn trên trục để kết nối trực tiếp, tăng hiệu quả truyền tải lên 15%; Trong hoạt động với tải đầy đủ 25t / h, mức độ tiếng ồn vẫn dưới 78dB,Không có sự ngừng hoạt động bất kế hoạch trong 8 tháng liên tiếp.

Trường hợp này chứng minh rằng đối với bột cao mài mòn và nhớt, máy vận chuyển vít hai trục thép không gỉ mang lại những lợi thế nổi bật trong việc ngăn ngừa ô nhiễm, chống tắc nghẽn,và ổn định hoạt động, làm cho nó trở thành một lựa chọn đáng tin cậy để nâng cấp các dây chuyền sản xuất vật liệu năng lượng mới.

Một dây chuyền sản xuất chế biến sâu thực phẩm và dược phẩm đòi hỏi khô nước nhanh chóng và đồng đều của nguyên liệu ẩm đã được xử lý trước.tiêu thụ năng lượng caoCác yêu cầu chính của khách hàng là:- Tăng hiệu quả và đồng nhất của việc sấy khô - Đảm bảo sự sạch sẽ của sản phẩm và tuân thủ các tiêu chuẩn vệ sinh công nghiệp - Giảm chi phí vận hành và bảo trì lâu dài.

Giải pháp thiết bị

Một máy sấy mới bằng thép không gỉ được giới thiệu, có:

Xây dựng bằng thép không gỉ hoàn toàn:Tất cả các bộ phận tiếp xúc với vật liệu và vỏ bên ngoài sử dụng thép không gỉ cao cấp để chống ăn mòn và dễ làm sạch, đáp ứng đầy đủ các yêu cầu vệ sinh cấp thực phẩm và dược phẩm.

Hệ thống không khí nóng tối ưu:Tính năng thiết kế phân phối không khí hiệu quả, đồng nhất kết hợp với điều khiển nhiệt độ chính xác để đảm bảo nhiệt độ đồng đều và chất lượng sấy phù hợp.

Mô-đun và Tự động hóa:Thiết kế mô-đun cho phép cấu hình linh hoạt dựa trên năng lực sản xuất. Hệ thống điều khiển tự động tích hợp cho phép quản lý tự động nhiệt độ, thời gian và luồng không khí trong quá trình sấy khô,giảm can thiệp thủ công.

Kết quả ứng dụng:Lợi ích đáng kể đạt được sau khi đưa vào sử dụng

Tăng hiệu quả:Chu kỳ sấy giảm khoảng 30% so với thiết bị cũ, với mức tiêu thụ năng lượng mỗi đơn vị giảm khoảng 22%, dẫn đến tăng năng lượng đáng kể.

Cải thiện chất lượng:Tính đồng nhất của sản phẩm hoàn thành vượt quá 98%, duy trì màu sắc tối ưu và giữ nguyên thành phần hoạt chất.duy trì tỷ lệ vượt qua 100% trong kiểm tra lấy mẫu sản phẩm.

Giảm chi phí hoạt động: TThiết kế của thiết bị tạo điều kiện cho việc làm sạch kỹ lưỡng và bảo trì thường xuyên, giảm thiểu thời gian ngừng hoạt động vệ sinh.Độ bền đặc biệt làm giảm tần suất thay thế phụ tùng thay thế và chi phí bảo trì lâu dài.

Tóm tắt vụ án

Máy sấy thép không gỉ này đã giải quyết thành công những thách thức cốt lõi của khách hàng trong việc nâng cao chất lượng, tăng hiệu quả và giảm chi phí thông qua thiết kế vệ sinh vượt trội,Hiệu suất sấy khô hiệu quả caoNó cung cấp hỗ trợ thiết bị quan trọng để thiết lập một dây chuyền sản xuất hiện đại, tiêu chuẩn cao, chứng minh khả năng áp dụng rộng rãi trong ngành.

I. Bối cảnh và thách thức của dự ánMột nhà sản xuất phân bón yêu cầu vận chuyển phân bón hoàn thành hạt ổn định và hiệu quả từ các quy trình đóng gói trước đến các silo được chỉ định trong quá trình sản xuất.Thiết bị vận chuyển hiện có bị các vấn đề như dễ bị ăn mònCác vấn đề này ảnh hưởng tiêu cực đến môi trường sản xuất và hiệu quả hoạt động liên tục.

II. Chọn thiết bị và giải phápXem xét các đặc điểm của phân bón (các tính chất ăn mòn, độ ẩm và yêu cầu cho các hạt nguyên vẹn), một máy vận chuyển vít thép không gỉ tùy chỉnh đã được chọn làm giải pháp.Các tính năng thiết kế chính được bao gồm:

Vật liệu: Vít vận chuyển lõi và hầm được chế tạo từ thép không gỉ 304,cung cấp khả năng chống ăn mòn vượt trội để chịu được các thành phần hóa học trong phân bón và kéo dài tuổi thọ của thiết bị.

Thiết kế niêm phong: Sự kết hợp của niêm phong mặt cuối và niêm phong tấm nắp làm giảm đáng kể rò rỉ bụi trong quá trình vận chuyển, cải thiện môi trường làm việc và đáp ứng các yêu cầu sản xuất sạch.

Các thông số tùy chỉnh: đường kính vít, tốc độ quay và sức mạnh được tính toán chính xác dựa trên khối lượng, khoảng cách và tính chất vật liệu.,ngăn chặn các hạt vỡ hoặc tắc nghẽn do tốc độ không phù hợp.

III. Kết quả thực hiệnSau khi được đưa vào sử dụng, thiết bị đã chứng minh hiệu suất đáng chú ý:

Hoạt động ổn định và đáng tin cậy: Cấu trúc thép không gỉ có hiệu quả chống ăn mòn, làm giảm đáng kể tỷ lệ thất bại thiết bị và đảm bảo hoạt động dây chuyền sản xuất liên tục.

Chuyển tải sạch và hiệu quả: Niêm phong vượt trội hầu như loại bỏ ô nhiễm bụi.đạt được hiệu quả vận chuyển cao hơn khoảng 25%.

Giảm chi phí bảo trì: Kháng ăn mòn của thiết bị và cấu trúc mạnh mẽ chỉ yêu cầu bảo trì hàng ngày cơ bản, giảm đáng kể chi phí bảo trì lâu dài.

IV. Kết luậnTrường hợp này chứng minh rằng việc chọn máy vận chuyển vít thép không gỉ cho vận chuyển phân bón mang lại những lợi thế rõ ràng trong việc giải quyết các vấn đề quan trọng như ăn mòn, niêm phong và tắc nghẽn.Nó là một sự lựa chọn đáng tin cậy để đạt được hiệu quả, thân thiện với môi trường, và tiêu thụ thấp trong ngành công nghiệp phân bón.

Máy trộn thép không gỉ đã trở thành thiết bị thiết yếu để nâng cao chất lượng sản phẩm và hiệu quả sản xuất trong ngành công nghiệp hóa học và nhựa, nhờ vào sự sạch đặc biệt của chúng,độ bền, và khả năng trộn hiệu quả cao. Nghiên cứu trường hợp sau đây từ một nhà sản xuất nhựa biến đổi minh họa giá trị cốt lõi của chúng.

Thách thức: Khi sản xuất nhựa kỹ thuật hiệu suất cao, công ty phải đối mặt với các vấn đề như ô nhiễm kim loại, làm sạch khó khăn và thay đổi vật liệu,và trộn không đồng đều do thiết bị truyền thốngNhững vấn đề này ảnh hưởng nghiêm trọng đến sự nhất quán của sản phẩm (ví dụ: biến đổi màu sắc, đốm đen) và tính linh hoạt sản xuất.

Giải pháp: Thực hiện một máy trộn hai động hoàn toàn bằng thép không gỉ (304/316L) với bề mặt liên lạc hoàn toàn.Các nguyên tắc kết hợp của ba chiều tumbling và cạo buộc đảm bảo phân phối đồng đều vi mô của nhựa và các chất phụ gia khác nhau trong thời gian xử lý tối thiểuMột hệ thống điều khiển thông minh kết hợp với một thiết kế không có vùng chết cho phép vận hành công thức một lần chạm và làm sạch nhanh chóng.

Lợi ích định lượng:

Cải thiện chất lượng:Các khiếu nại về sự thay đổi màu sắc sản phẩm giảm từ 1,5% xuống còn 0,2%, với biến động hiệu suất giảm hơn 60%.

Tăng hiệu quả:Chu kỳ trộn ngắn hơn 50%, thời gian làm sạch / thay đổi giảm từ 2 giờ xuống dưới 30 phút, tăng tỷ lệ sử dụng thiết bị khoảng 35%.

Tiết kiệm chi phí:Giảm đáng kể tỷ lệ phế liệu do ô nhiễm, kết hợp với chi phí bảo trì thấp hơn, tạo ra tiết kiệm hàng năm vượt quá một triệu nhân dân tệ với thời gian hoàn vốn ngắn.

Cải thiện môi trường:Hoạt động hoàn toàn khép kín đạt được, cơ bản kiểm soát rò rỉ bụi.

Kết luận:

Trường hợp này chứng minh rằng máy trộn thép không gỉ cung cấp sự đảm bảo đáng tin cậy để sản xuất các sản phẩm tinh khiết cao, giá trị gia tăng cao trong ngành công nghiệp nhựa.tăng hiệu quả đồng nhất hóa, và tăng sự linh hoạt sản xuất, chúng mang lại lợi thế cạnh tranh kinh tế và công nghệ đáng kể.nâng cấp thông minh.

Một doanh nghiệp chế biến thức ăn ven biển hoạt động trong môi trường nhiệt độ cao, độ ẩm cao và sương mù cao.Các nguyên liệu thô dễ bị ô nhiễmBảo trì thường xuyên và hiệu quả cho ăn bằng tay thấp cản trở sản xuất tự động.

Doanh nghiệp đã áp dụng các máy vận chuyển vít 304 thép không gỉ hoàn toàn, có những lợi thế chính bao gồm:

Chống ăn mòn và vệ sinh:Thép không gỉ loại 304 loại thực phẩm loại bỏ ô nhiễm rỉ sét và đáp ứng các tiêu chuẩn vệ sinh nghiêm ngặt.

Khả năng thích nghi hiệu quả:Thiết kế nâng dọc tiết kiệm không gian trong khi phù hợp chính xác với công suất dây chuyền sản xuất.

Sự ổn định thông minh:Tính năng các chức năng điều khiển tự động như: "tự động dừng khi đầy" và "tự động khởi động khi trống" để hoạt động một mình; cấu trúc kín hoàn toàn kiểm soát hiệu quả bụi và đảm bảo hiệu suất đáng tin cậy.

Lợi ích đáng kể đạt được sau khi triển khai thiết bị:

Tăng cường chất lượng và hiệu quả:Loại bỏ rủi ro nhiễm trùng, tăng hiệu quả cho ăn hơn 300% và cải thiện môi trường làm việc.

Giảm chi phí tổng thể:Thiết kế chống ăn mòn giảm thiểu chi phí bảo trì; vận hành tự động giảm chi phí lao động.

Đảm bảo liên tục sản xuất:Độ tin cậy cao đảm bảo hoạt động ổn định của toàn bộ hệ thống sản xuất.

Trường hợp này chứng minh rằng trong các ngành công nghiệp có yêu cầu vệ sinh và chống ăn mòn nghiêm ngặt như thực phẩm, thức ăn chăn nuôi,và hóa chất Ứng dụng bơm bọc thép không gỉ chuyên dụng cung cấp một giải pháp hiệu quả để chịu được môi trường khắc nghiệt, đạt được giảm chi phí và tăng hiệu quả, và thúc đẩy nâng cấp công nghiệp.

.gtr-container-xyz123 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden;

}

.gtr-container-xyz123 .gtr-section {

margin-bottom: 24px;

}

.gtr-container-xyz123 .gtr-paragraph {

font-size: 14px;

margin-bottom: 16px;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 18px;

font-weight: bold;

margin-bottom: 16px;

color: #2c3e50;

text-align: left;

}

.gtr-container-xyz123 .gtr-list {

list-style: none !important;

padding-left: 20px;

margin-bottom: 16px;

position: relative;

}

.gtr-container-xyz123 .gtr-list-item {

font-size: 14px;

margin-bottom: 10px;

position: relative;

padding-left: 20px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-list-item::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #3498db;

font-size: 16px;

line-height: 1.6;

}

.gtr-container-xyz123 .gtr-list-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 .gtr-conclusion {

font-size: 14px;

margin-top: 24px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-conclusion-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 img {

max-width: 100%;

height: auto;

display: block;

margin-left: auto;

margin-right: auto;

}

@media (min-width: 768px) {

.gtr-container-xyz123 {

padding: 32px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 20px;

}

.gtr-container-xyz123 .gtr-list-item {

margin-bottom: 8px;

}

}

Trong quá trình sản xuất bột gia vị hỗn hợp (như gia vị nướng, nước súp và nước chấm có hương vị), máy trộn bột khô bằng thép không gỉ đóng vai trò là thiết bị cốt lõi đảm bảo chất lượng và an toàn sản phẩm đồng nhất. Dưới đây là tổng quan ngắn gọn về các ứng dụng điển hình của nó:

I. Ưu điểm cốt lõi

Được chế tạo từ thép không gỉ cấp thực phẩm, máy trộn có khả năng chống ăn mòn đặc biệt và ức chế sự phát triển của vi khuẩn, tuân thủ đầy đủ các tiêu chuẩn vệ sinh sản xuất thực phẩm. Thiết kế khuấy trộn xoắn ốc ba chiều hoặc cánh quạt trục kép hiệu quả của nó tạo ra các hiệu ứng đối lưu, cắt và khuếch tán mạnh mẽ.

II. Các giai đoạn ứng dụng cụ thể

Trên dây chuyền sản xuất bột nêm tiêu chuẩn, thiết bị này chủ yếu đạt được sự pha trộn đồng đều, chính xác của nhiều thành phần cơ bản (ví dụ: muối, đường, bột ngọt, bột gia vị, phụ gia thực phẩm). Ví dụ, sản xuất bột có hương vị tỏi đòi hỏi phải tích hợp nhanh chóng bột tỏi, bột tiêu, tinh bột và nucleotide hương vị - những vật liệu có kích thước hạt và mật độ thay đổi đáng kể - thành một hỗn hợp đồng nhất, ngăn ngừa sự vón cục hoặc tách rời.

III. Lợi ích ứng dụng

Tính đồng nhất trộn cao: Đạt được sự đồng nhất hoàn toàn của các phân tử nguyên liệu trong một khoảng thời gian ngắn, đảm bảo độ ổn định tuyệt vời cả trong và giữa các lô để đảm bảo hương vị sản phẩm nhất quán.

An toàn vệ sinh: Cấu trúc bằng thép không gỉ giúp dễ dàng vệ sinh, chống ăn mòn, ngăn ngừa ô nhiễm vật liệu và đáp ứng các yêu cầu quy định nghiêm ngặt về thực phẩm.

Nâng cao hiệu quả sản xuất:Thiết kế kín ngăn ngừa rò rỉ bụi, đồng thời tốc độ trộn nhanh rút ngắn đáng kể chu kỳ sản xuất và giảm lãng phí nguyên liệu thô.

Khả năng thích ứng quy trình mạnh mẽ:Dễ dàng xử lý các vật liệu có công thức và mật độ khác nhau, đáp ứng linh hoạt các dòng sản phẩm đa dạng và nhu cầu thị trường lô nhỏ.

Phần kết luận:Máy trộn bột khô inox với khả năng trộn hiệu quả, đồng đều và hợp vệ sinh đã trở thành thiết bị chủ chốt không thể thiếu trong chế biến gia vị thực phẩm hiện đại. Chúng nâng cao đáng kể chất lượng sản phẩm tổng thể và khả năng cạnh tranh trên thị trường.

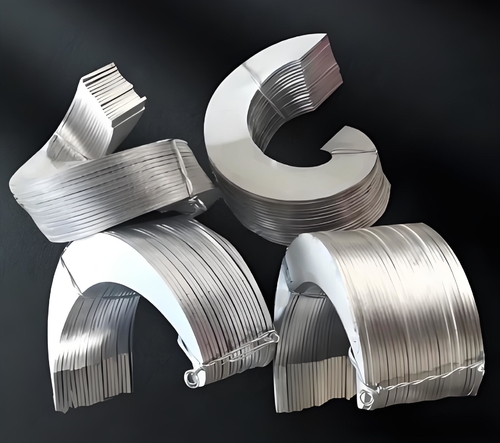

Trong số nhiều thiết bị vận chuyển công nghiệp, máy vận chuyển vít đóng một vai trò không thể thiếu.Các thành phần cốt lõi của chúng: lưỡi vuốt thép không gỉ trực tiếp quyết định hiệu suất tổng thể và tuổi thọ của thiết bị.

Ưu điểm nổi bật: Hoạt động lâu dài và hiệu quảĐược chế tạo từ thép không gỉ cao cấp, những lưỡi dao này cung cấp khả năng chống ăn mòn đặc biệt, chịu được môi trường ẩm, hóa chất,và ăn mòn nhiệt độ cao để kéo dài đáng kể tuổi thọ. bề mặt được đánh bóng cao của chúng giảm thiểu hệ số ma sát, giảm độ dính vật liệu và đơn giản hóa việc làm sạch trong khi đạt được năng lượng thấp, vận chuyển hiệu quả cao.cấu trúc của lưỡi dao trải qua các tính toán chính xác và thiết kế tăng cường, kết hợp sức mạnh cao với độ dẻo dai tuyệt vời. Điều này đảm bảo hình dạng ổn định dưới tải trọng nặng và vận hành tốc độ cao, ngăn ngừa hiệu quả biến dạng và gãy xương.

Đặc điểm hiệu suất: Điều chỉnh cho các yêu cầu đòi hỏi khác nhauNgoài các chức năng vận chuyển cơ bản, lưỡi dao xoắn ốc thép không gỉ hiện đại cung cấp nhiều lợi thế về hiệu suất:- Chống mòn đặc biệt cho phép xử lý các vật liệu mỏng hoặc thô nhẹ- Sự ổn định cấu trúc đảm bảo hoạt động liên tục lâu dài đáng tin cậy- Các đặc điểm an toàn vệ sinh đáp ứng các tiêu chuẩn nghiêm ngặt trong ngành công nghiệp thực phẩm, dược phẩm và các ngành liên quan- Tùy chỉnh linh hoạt về độ dày lưỡi dao, độ cao và đường kính phù hợp với các tính chất vật liệu khác nhau và yêu cầu quy trình

Ứng dụng rộng: Giải pháp đa ngànhTận dụng những lợi thế toàn diện này, lưỡi vít thép không gỉ được triển khai rộng rãi trên nhiều lĩnh vực:trong chế biến thực phẩm để vận chuyển nguyên liệu thô như bột và ngũ cốc trong khi đảm bảo vệ sinh tuyến sản xuấtTrong lĩnh vực hóa học và môi trường để vận chuyển hóa chất ăn mòn hoặc bùn nước thải; trong vật liệu xây dựng để vận chuyển ổn định xi măng và tro bay;và trong nông nghiệp và chế biến khoáng sản để xử lý hiệu quả các vật liệu lớnKhả năng thích nghi đặc biệt của họ cung cấp các giải pháp xử lý vật liệu đáng tin cậy, hiệu quả về chi phí trên tất cả các ngành công nghiệp.

Tóm lại, lưỡi dao xoắn ốc thép không gỉ đã trở thành các thành phần không thể thiếu trong sản xuất công nghiệp hiện đại do độ bền, hiệu quả và tính linh hoạt của chúng.Với những tiến bộ liên tục trong khoa học vật liệu và công nghệ sản xuất, hiệu suất của chúng sẽ tiếp tục được cải thiện, tạo ra giá trị cho các ứng dụng công nghiệp rộng hơn.

Máy vận chuyển vít thép không gỉ phục vụ như là thiết bị vận chuyển quan trọng trong các dây chuyền chế biến thực phẩm hiện đại, đặc biệt phù hợp với các vật liệu bột, hạt và hạt nhỏ.Hiệu suất cốt lõi của chúng cho thấy những lợi thế đáng kể trong các yêu cầu vệ sinh và ổn định nghiêm ngặt của sản xuất thực phẩm.

Một doanh nghiệp chế biến thực phẩm sản xuất các thành phần nướng và gia vị phải đối mặt với những thách thức bao gồm nhiễm trùng chéo, làm sạch phức tạp, và sự ăn mòn của thiết bị trong dây chuyền sản xuất.Sau khi giới thiệu nhiều máy vận chuyển vít bằng thép không gỉ cấp thực phẩm, công ty đã thiết lập một hệ thống tự động hoàn toàn bao gồm tiếp nhận nguyên liệu thô, tỷ lệ và chuyển giao, để làm đầy sản phẩm hoàn thành.

Đảm bảo vệ sinh và an toàn cao: Được xây dựng từ thép không gỉ loại thực phẩm 304/316 với bề mặt được đánh bóng tinh tế, các máy vận chuyển này không độc hại, không hấp thụ và dễ làm sạch,loại bỏ các dư lượng vi khuẩn. Phòng vận chuyển hoàn toàn đóng kín cách ly độc hại bên ngoài hiệu quả, tuân thủ các tiêu chuẩn sản xuất an toàn thực phẩm.

Chống ăn mòn đặc biệt và độ bền: Thép không gỉ chống ăn mòn từ các thành phần thực phẩm như muối, axit và kiềm, đảm bảo độ tinh khiết của vật liệu và kéo dài tuổi thọ của thiết bị.Các phương pháp xử lý cứng đặc biệt cho vật liệu mài bảo đảm hoạt động ổn định lâu dài.

Hoạt động linh hoạt và ổn định: Hỗ trợ lắp đặt theo chiều ngang, nghiêng và dọc với bố cục nhỏ gọn, tạo điều kiện tích hợp vào các hệ thống điều khiển tự động.vận chuyển đồng đều với sự phá vỡ vật liệu tối thiểu, đảm bảo đo lường chính xác và sản xuất liên tục.

Dễ dàng làm sạch và bảo trì: Thiết kế giải phóng nhanh và cấu trúc mô-đun cho phép làm sạch và kiểm tra nhanh chóng.giảm đáng kể thời gian làm sạch chuyển đổi và tăng hiệu quả sản xuất.

Kết quả ứng dụng: Các doanh nghiệp đạt được các tiêu chuẩn vệ sinh sản phẩm nâng cao, tăng hiệu quả sản xuất đáng kể, giảm chi phí bảo trì thiết bị,và dễ dàng đáp ứng các yêu cầu chứng nhận an toàn thực phẩm.

Tóm lại, các máy vận chuyển vít thép không gỉ phục vụ như một nền tảng quan trọng để xây dựng các hệ thống sản xuất thực phẩm an toàn, đáng tin cậy và liên tục thông qua vệ sinh, bền, hiệu quả,và các đặc điểm dễ làm sạch.